OptiMal – Optimierte Fertigungskette und Methoden integraler Versteifung für Hochprofilfelgen

Die TUM entwickelt in diesem Projekt einen Prozess für die Hybrid-Matrix-Injektion, mit welchem CfK Bauteile hergestellt werden, welche zur Erhöhung der Steifigkeit mit Rippen aus kurzfaserverstärktem Harz versehen sind.

Projektpartner

Munich Composites GmbH, Hufschmied Zerspanungssysteme GmbH, DEKUMED Kunststoff- und Maschinenvertrieb GmbH & Co. KG

Laufzeit

01.03.2019 – 31.12.2021

Fördergeber

Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie

Motivation

Ziel dieses Projekts ist die Entwicklung von Technologien welche den Fertigungsprozess für CfK Fahrradfelgen bzw. Composite-Leichtbauteilen im Allgemeinen weiter optimieren und neue Designmöglichkeiten aufzeigen. An der TUM wird im Projekt der Fokus auf der Entwicklung einer neuartigen, besonders effizienten Methode zur Versteifung von Hochprofilfelgen mittels Verrippung in Hybridmatrixbauweise gelegt. Die Technologie lässt sich auch auf andere Bauteile übertragen. Vor allem flächige Bauteile aus dem KfZ Bereich, aber auch Luftfahrt Interieur Komponenten sowie viele weitere Bauteile könnten mit dieser Technologie gefertigt werden. Ebenfalls ist es denkbar Anstelle von Rippen andere Arten der Funktionsintegration (z.B. mit Hilfe von Elastomeren oder elektrisch leitenden Harzen) mit dieser Technologie zu realisieren. Wenn man den Vergleich mit Mehrkomponenten Spritzguss anstellt, wird klar welche Möglichkeiten in Bezug auf Gestaltung, Leichtbaupotential sowie Funktionsintegration sich durch die Hybridmatrixinjektion für duromere Kunststoffe ergeben.

Vorgehen

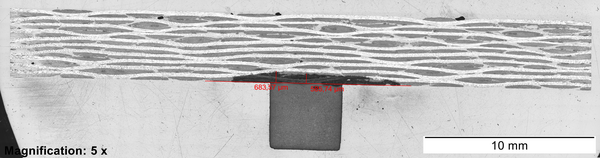

Die TUM entwickelt eine neuartige Methode zur Versteifung von Fahrrad-Hochprofilfelgen mittels Verrippung in Hybridmatrixbauweise. Hierbei wird im (verlorenen) Kernmaterial der Felge Platz für spätere Rippen vorgesehen. Die Preform bildet die Rippen jedoch nicht ab. Diese werden stattdessen ausschließlich mit einem zweiten Kunststoff gefüllt. Die Injektion dieses zweiten Harzes geschieht parallel, bzw. mit kleinem zeitlichen Vorsprung, zur eigentlichen RTM Injektion im selben Werkzeug. Durch eine gezielte Modifikation der rheologischen Eigenschaften dieses Harzen werden lediglich die Rippen gefüllt, nicht die Preform. Zusätzlich wird das Harz hinsichtlich seiner mechanischen Eigenschaften mit Füllstoffen wir z.B. Glas- oder Kohlenstofffasern modifiziert. Gemeinsam mit dem Partner Dekumed wird eine Mehrkopf- Dosieranlage, welche die Hybridmatrixinjektion in einem industriellen Umfeld prozesssicher ermöglicht, entwickelt. Bei der Hybridmatrixinjektion gilt es zwei flüssige Reaktivsysteme mit unterschiedlichen Eigenschaften gleichzeitig zu Verarbeiten. Wichtig ist, dass die Harze nur in die vorgesehenen Bereiche gelangen. Dazu sind tiefgreifendes Materialverständnis sowie eine präzise Prozessführung notwendig, die in einem industriellen Umfeld nicht manuell erfolgen kann. Daher wird eine Anlage konzipiert und ausgelegt welche die gleichzeitige Dosierung von zwei Harzsystemen anhand von Sensordaten regelt. Intelligente Regelalgorithmen zur Prozesssteuerung werden zur schnellen Prozesssteuerung bzw. Inbetriebnahme erforscht. Durch diese Anlage wird die industrielle Anwendbarkeit der Hybridmatrixbauweise sichergestellt. Gleichzeitig dient die Entwickelte Regelungstechnik als Basis für zukünftige Dosier-/Mischanlagen.

Danksagung

Der Lehrstuhl bedankt sich für die Förderung durch das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie im Rahmen des Programms Neue Werkstoffe (Förderkennzeichen: NW-1901-0018)

Ansprechpartner

Dipl.-Ing. Kalle Kind; Dr.-Ing. Swen Zaremba