MAI Profil – Hochbelastete, wirtschaftliche CFK-Hohlprofile für die automobile Großserie

Das Thermoplast-Wickelverfahren wurde im Projekt durch Anlagenmodifikationen auf kleinere Durchmesser hin optimiert sowie Auslegungsvorschriften zur Anbindung von gewickelten CFK-Bauteilen an die Peripherie (Hybridverbindungen) erstellt.

Projektpartner

Audi AG, CG TEC GmbH, CirComp GmbH, Munich Composites GmbH, Thermoplast Composite GmbH (vorzeitig ausgeschieden)

Laufzeit

01.08.2014 – 30.06.2017

Fördergeber

Bundesministerium für Bildung und Forschung

Motivation

Dünnwandige Hohlprofile, wie beispielsweise Rohre oder Stützen, können bereits aus carbonfaserverstärkten Kunststoffen (CFK) hergestellt werden. Ein bekanntes Beispiel hierfür sind hochpreisige CFK-Fahrradrahmen. Die bisherigen Herstellungsmethoden erlauben jedoch nur dünnwandige Hohlprofile mit konstanten Querschnittsdicken. Zudem sind die Profile auch aufgrund der bisher eingesetzten Carbonfaserart und der Fertigungsprozesse im Vergleich zu Stahl- und Aluminiumprofilen im Allgemeinen deutlich teurer. Im Rahmen des Forschungsprojektes sollten diese Nachteile der CFK-Hohlprofile angegangen werden. Dazu wurden Prozesse zur Herstellung von Profilen mit variablen, lokal verstärkten Querschnitten und größeren Wanddicken erarbeitet. Um für die neu entwickelten Profile „sinnvolle“ Einsatzgebiete zu erschließen, waren zudem neue Methoden zur Befestigung an umliegende Bauteil-Komponenten erforderlich.

Vorgehen

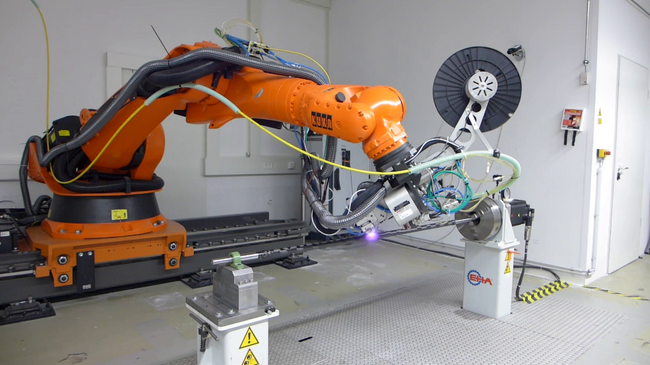

Das Ziel des Teilvorhabens des Lehrstuhls für Carbon Composites war das Thermoplastwickeln auf kleinere Durchmesser hin zu optimieren. So sind mit dem Thermoplast-Wickelverfahren bisher Hohlprofile mit Innendurchmessern im Bereich 50 – 1300 mm und Wandstärken von 0,2 – 40 mm realisiert worden. Bei der weiteren Reduktion des Innendurchmessers auf Größen kleiner 30 mm galt es, zentrale Rahmenbedingungen und Anforderungen beim Umgang mit dem Material, aber auch mit dem Werkzeug, näher zu betrachten. Hierzu zählten:

- Anpassungen der Laseroptik und der Regelung mit einem Brennfleck von derzeit 40x40 mm beim Einsatz auf stark gekrümmten Oberflächen, um lokale Überhitzungen und Untertemperierungen zu vermeiden.

- Einstellung des Prozessfensters, um einen homogenen Materialverbund zu erreichen.

- Werkzeuganpassungen (Konsolidierungsrolle), um starke Krümmungen bei verschiedenen Faserausrichtungen realisieren zu können.

- Vergleich der Materialleistungsfähigkeit von thermoplastischen in situ konsolidiertem Material mit bereits weiter entwickelten duroplastischen Verfahren.

Für die Arbeiten zur Anbindung des CFK-Bauteils und zur Lasteinleitung wurden neue Verbindungstechniken identifiziert und berechnet. Hierzu zählen insbesondere die Erarbeitung und Identifikation einer faserverbundgerechten Verbindungstechnik unter Berücksichtigung der in Frage kommenden Fertigungsprozesse sowie der vorherrschenden Randbedingungen. Hierbei fanden die Fragestellungen, die sich durch die Verbindung unterschiedlicher Materialien ergeben (Hybridverbindungen), besondere Berücksichtigung. Der Fokus lag unter anderem auf dem Pressverband als wirtschaftlich herstellbare Verbindungstechnik. Zudem wurden Lasteinleitungen für ausgewählte Technologien betrachtet, welche z.B. über einen Formschluss an die jeweilige Peripherie angebunden werden sollen. Hinzu kommt die numerische Berechnung des Anbindungsbereichs unter Berücksichtigung der im Lastenheft spezifizierten vorherrschenden Lasten. Aus den Ergebnissen wurden anschließend Vorgaben und Auslegungsvorschriften für den Anbindungsbereich zur Vorhersage der Verbindungsfestigkeit erarbeitet.

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „Hochbelastete, wirtschaftliche CFK-Hohlprofile für die automobile Großserie – MAI Profil“, die vom Bundesministerium für Bildung und Forschung über den Spitzencluster MAI Carbon gewährt wurde (Förderkennzeichen: 03MAI29F).

Ansprechpartner

Dipl.-Ing. Kalle Kind; Dr.-Ing. Swen Zaremba

Abschlussbericht

Externer Link (pdf)