INSCAPE – In situ konsolidiertes, gekrümmtes und versteiftes Paneel aus thermoplastischem CFK

Ziel des Projektes INSCAPE war, den thermoplastischen Automated Fiber Placement Prozess mit in situ Konsolidierung (AFPisc) so weit zu verbessern, um eine gekrümmte Struktur mit integrierten Versteifungselementen ohne separatem Fügeprozess herstellen zu können.

Projektpartner

AFPT GmbH, FACC AG, INEGI – Institute of Science and Innovation in Mechanical and Industrial Engineering

Laufzeit

01.01.2016 – 31.05.2018

Fördergeber

Clean Sky 2 Joint Undertaking im Rahmen des Forschungs- und Innovationsprogramms „Horizont 2020“ der Europäischen Union

Motivation

Der Herstellungsprozess AFPisc stellt eine fundamentale Veränderung im Vergleich zum Stand der Technik dar. Für gewöhnlich werden Faserverbundstrukturen entlang von mehrstufigen Prozessketten hergestellt. AFPisc integriert die Schritte der Materialablage und Konsolidierung in einen Schritt und ist der additiven Fertigung zuzuordnen. Im Projekt INSCAPE wurde eine neue Herangehensweise zur Herstellung von zukünftigen Leichtbaustrukturen zur Anwendung in der Luftfahrt entwickelt. Diese ermöglicht eine umweltfreundlichere Produktion, verbesserte Recyclingfähigkeit der Bauteile am Ende ihrer Lebensdauer und eine höhere Produktivität sowie Flexibilität. Das Projekt sollte damit die gesellschaftliche Akzeptanz der Produktion von faserverstärkten Luftfahrtstrukturen hinsichtlich ökologischer und sozialer Standards verbessern.

Vorgehen

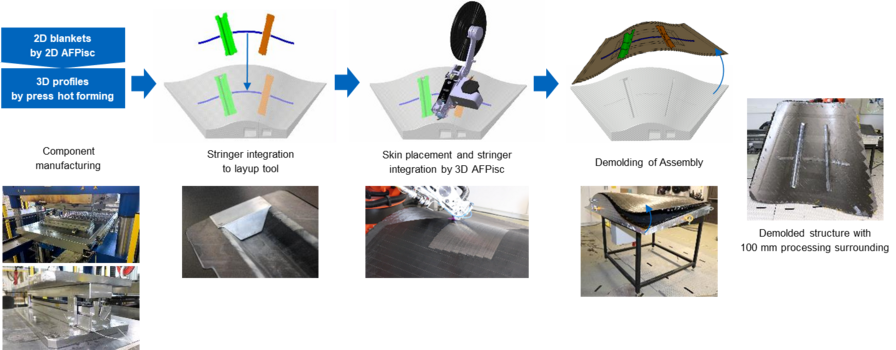

Im Projekt sollte ein additiver Herstellungsprozess entwickelt werden, der die Fertigung von Leichtbaukonzepten bei akzeptablen mechanischen Eigenschaften unter umweltfreundlichen Bedingungen ermöglicht. Der neuartige Herstellungsprozess des Projektes INSCAPE wurde anhand des Demonstratorbauteils gezeigt, welches durch eine Kombination aus lasergestütztem TP-AFP-Prozess und Thermoformen (nur für die Versteifungselemente) hergestellt wurde. Die größten Herausforderungen waren:

- In situ-Ablage von bedarfsgerechten Rohlingen mit dem TP-APF-Legekopf; thermoplastische Tapes wurden in einem Schritt abgelegt und konsolidiert (in situ, es erfolgte keine zusätzliche, energie- und kostenintensive Konsolidierung) bevor sie durch Thermoformen zu den endgültigen Versteifungselementen umgeformt wurden.

- In situ-Fügung der versteiften Struktur; die Versteifungselemente wurden in Aussparungen des Werkzeuges gelegt; die Lagen des Paneels wurden direct (in situ) auf die Flansche der Versteifungselemente gelegt und verschweißt; ein unterstützender Fügeprozess wurde nicht benötigt.

- Verbesserung der Leistungsfähigkeit des Prozesses im Hinblick auf Materialdurchsatz, Robustheit und Laminatqualität bei gleichzeitiger, paralleler Ablage mehrerer Tapes.

Publikationsliste

Wettemann,T.; Henne, F.; Schneiderbauer, G.; Pinto, R.; Drechsler, K.; Ladstätter, E.; Tejerina Hernanz, R.: AFP in-situ consolidation processing. SAMPE Journal (54), 2018, 26-36

Wettemann, T.; Henne, F.; Schneiderbauer, G.; Pinto, R.; Drechsler, K.; Ladstätter, E.; Tejerina Hernanz, R.: A contribution on TP AFP in situ consolidation processing and the opportunity to produce high performance composites in an additive manner. SAMPE Europe Conference 2018, 2018

Danksagung

Dieses Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Forschungs- und Innovationsprogramms „Horizont 2020“ der Europäischen Union im Rahmen der Finanzhilfevereinbarung Nr. 686894 finanziert (“In situ manufactured carbon-thermoplast curved stiffened panel ”). Diese Veröffentlichung spiegelt nur die Ansichten des Autors wieder und die Europäische Union haftet nicht für jegliche Verwendung die darin enthaltenen Informationen.

Ansprechpartner

Dipl.-Ing. Thomas Wettemann; Dr.-Ing. Swen Zaremba

Abschlussbericht

Download (pdf)