InLineCon – Grundlagenforschung zur Klärung der Struktureigenschaftsbeziehungen von duromeren Faserverbundwerkstoffen, die während der Tape-Ablage direkt (In-Line) konsolidiert werden und den daraus entstehenden Implikationen für die automatisierte Ablage

Material- und Prozessentwicklung als Grundlagenforschung zur Direktkonsolidierung duroplastischer Prepreg-Tapes mittels Automated Fiber Placement, mit der Luftfahrtbauteile in einem Prozessschritt hergestellt werden können.

Projektpartner

Universität Bayreuth

Laufzeit

01.07.2020 – 30.06.2023

Fördergeber

Bundesministerium für Wirtschaft und Energie

Motivation

Um die Ziele für eine umweltfreundliche Luftfahrt zu erreichen, muss die Luftfahrtbranche nicht nur für die Endprodukte, sondern auch für deren Fertigung energieeffiziente und ressourcenschonende Lösungen finden. Faserverbundwerkstoffe wie carbonfaserverstärkter Kunststoff (CFK) bieten ein enormes Leichtbaupotential für Strukturbauteile von Fluggeräten, was deren Umweltverträglichkeit und Leistungsfähigkeit steigert. Etablierte Fertigungsverfahren für CFK-Bauteile sind allerdings geprägt von einem hohen Energiebedarf, der beispielsweise bei der Kühlung der vorimprägnierten Halbzeuge (Prepregs) und Aushärtung im Autoklav entsteht.

Vorgehen

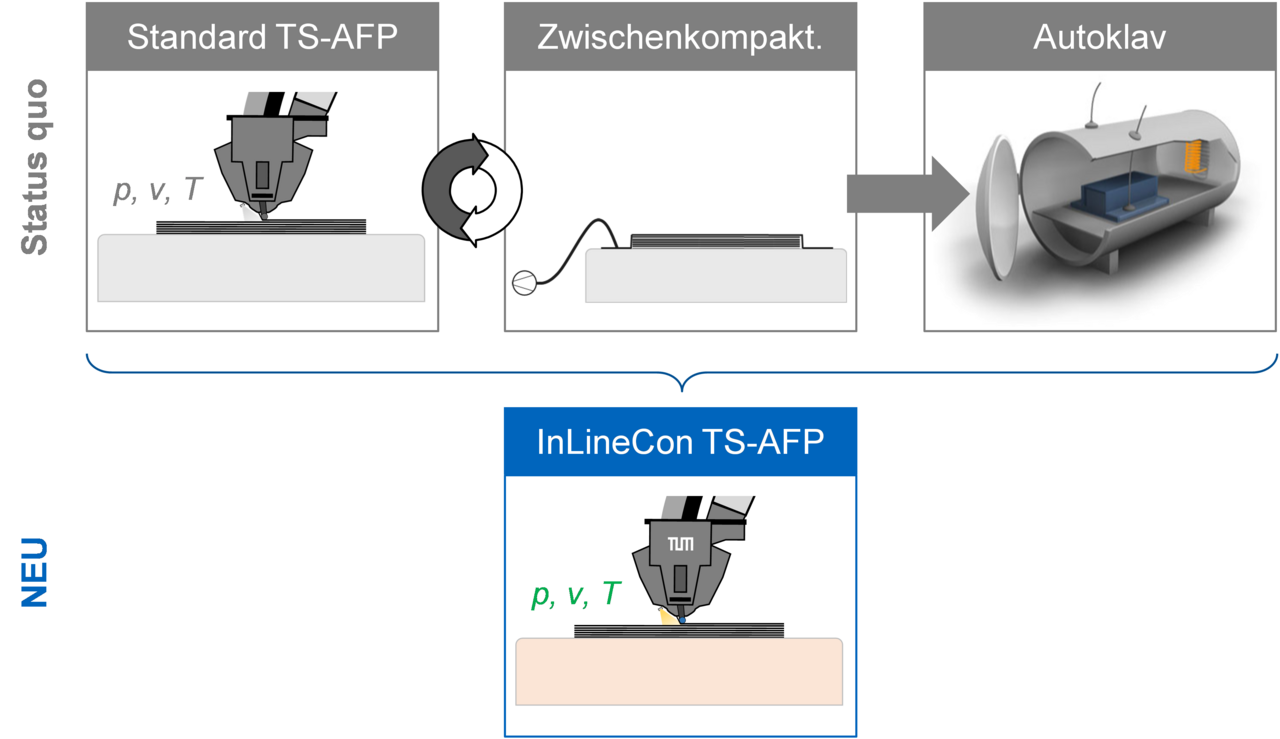

Das Verbundvorhaben „InLineCon“ zielt daher auf eine Material- und Prozessentwicklung ab, mit der die für duromere Systeme nötigen Schritte der Kühlung der Prepregs und der Konsolidierung im Autoklaven überflüssig werden. Hierbei wird ein strahlungshärtendes und thermisch schnellhärtendes Harzsystem bzw. die Kombination zu dualhärtenden Formulierungen hergestellt, wobei die für Prepregs übliche energieintensive durchgehende Kühlkette bei -18 °C entfällt. Als Fertigungsverfahren dient das in der Luftfahrt etablierte Automated Fiber Placement (AFP). Anlage und Prozess werden in InLineCon so modifiziert, dass in Verbindung mit dem neu entwickelten Harzsystem eine In-Line-Konsolidierung direkt im Ablagewerkzeug möglich wird. Durch ein entsprechendes Temperatur- und Druckprofil kann dabei die für Faserverbundwerkstoffe nötige Prozesszeit im Autoklav minimiert oder sogar vollständig vermieden werden.

Danksagung

Der Lehrstuhl bedankt sich für die Förderung durch das Bundesministerium für Wirtschaft und Energie im Rahmen des Luftfahrtforschungsprogramms LuFo VI-1 (“InLineCon”, Förderkennzeichen: 20E1903A).

Ansprechpartner

Sylvester Vogl, M.Sc.; Dr.-Ing. Swen Zaremba